Mehr über BEAST Components

High-End Carbon-Komponenten für Dein Fahrrad Made in Germany

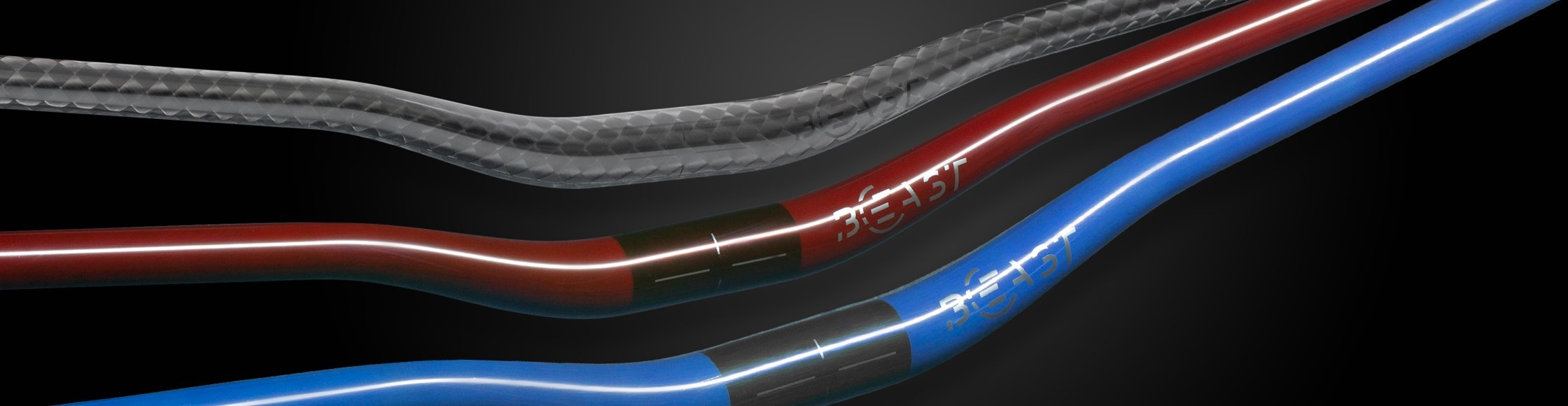

BEAST Components ist ein junges Unternehmen aus Dresden, das sich voll und ganz dem Werkstoff Carbon verschrieben hat. Hinter BEAST stecken leidenschaftliche Mountainbiker, die ihr Knowhow in Sachen Leichtbau und Carbon mit der geballten Professionalität praxiserfahrener Ingenieure in die Entwicklung und Produktion herausragender Carbon-Komponenten für das Fahrrad stecken.

Von der hochwertigen Produktion der Lenker, Vorbauten, Laufräder, Sättel und Sattelstützen konnten wir uns vor Ort in Dresden ein eigenes Bild machen. Die Carbon-Manufaktur sitzt im Industriegelände nordöstlich der sächsischen Hauptstadt und schon beim Betreten der Werkshalle spürt man: Hier gehen Leidenschaft und Professionalität Hand in Hand.

Geballte Kompetenz und Erfahrung in Sachen Carbon-Parts für MTBs & Rennräder

Die Köpfe und Macher von BEAST Components, allen voran Mirko Filler, haben an der Technischen Universität in Dresden am Leichtbau-Institut studiert und gearbeitet, bevor sie sich mit ihrer Marke selbstständig machten. In dieser Zeit haben sie verschiedenste Projekte sowohl für die Automobil- als auch die Luftfahrtindustrie umgesetzt und von dieser Erfahrung profitieren nun die Carbon-Parts, die sie für Fahrräder entwickeln und produzieren. „Am meisten fasziniert hat mich die Konsequenz, mit der hier wissenschaftliche Methoden angewendet werden, um die herausragenden Eigenschaften der Carbonfasern optimal für die Produkte auszunutzen“, sagt Christoph, der für uns vor Ort war. „Durch ihre wissenschaftliche Herangehensweise an die Konstruktion der Komponenten können sie bis an die Grenzen des physikalisch Machbaren gehen, weil sie sehr genau wissen, wo diese Grenzen verlaufen. Das Ergebnis sind perfekte Lenker und Laufräder aus Carbon, die optimal ausbalanciert sind zwischen Gewicht, höchster Sicherheit und Ästhetik.“

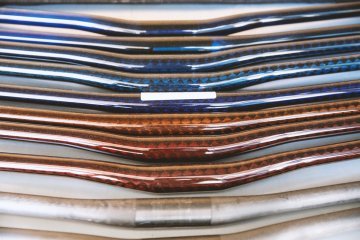

Und diese Qualität in der Produktion ist den makellosen Komponenten anzusehen: Die Lenker, Laufräder, Felgen und Sättel werden zum Abschluss lediglich poliert, so dass die Carbon-Faserstrukturen, aus denen sich die Produkte aufbauen, deutlich sichtbar sind. Diese Methode ist gnadenlos ehrlich und erlaubt keine Fehler beim Layern. You see what you get – Du siehst an Deinem Lenker, mit welcher Präzision die Carbon-Schichten aufgebaut sind und wie sauber und genau, um nicht zu sagen, detailverliebt hier gearbeitet wird.

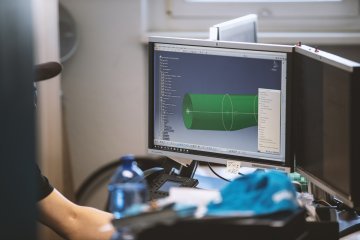

Solide Analysen und Simulationen gehen jeder Produktion voraus

Doch bevor es so weit ist und die Teile tatsächlich in Form gelegt werden, haben sie einen ausführlichen Prozess von der ersten Idee bis zum Prototypenbau durchlaufen. Noch bevor bei BEAST Components die ersten Muster eine Form verlassen, werden die Bauteile in aufwendigen Simulationen mittels der Finite-Elemente-Methode auf ihre Festigkeit und Verformungseigenschaften hin geprüft. So kann bis ins Letzte genau berechnet werden, wie die Produkte konstruiert, wie die einzelnen Schichten aus Carbonfasern gelegt sein müssen, um das bestmögliche Verhältnis aus Gewicht und Stabilität, aus Flex und Dämpfung zu erreichen. „Wir wissen schon vor dem Praxistest auf unseren Prüfständen, dass unsere Carbon-Komponenten halten werden“, sagt Mirko mit der ruhigen Zuversicht desjenigen, der sehr genau weiß, was er tut und was seine Produkte leisten. Denn nicht nur die eigenen Prüfstände zeigen ihm tagtäglich, welche Belastungen die Komponenten unbeschadet wegstecken. Auch unabhängige Prüfinstitute wie das Zedler Institut aus Ludwigsburg oder die EFBE Prüftechnik GmbH aus Walltrop bestätigen die Sicherheit der BEAST-Carbon-Produkte, die auch die Freigabe für Downhill-Bikes haben.

Die Produktion der serienreifen Carbon-Komponenten findet dann mit absoluter Präzision nur wenige Räume weiter statt. Zuerst werden die verschiedenen Layer computergesteuert zugeschnitten. Je nach Produkt werden sie entweder im Prepreg-Autoklav-Verfahren gefertigt, bei dem die gekühlt gelagerten, vorimprägnierten Faserstrukturen nach dem Zuschnitt schichtweise und nach genauem Konstruktionsplan in die Form gelegt und dann im Autoklav unter Temperatur und Druck ausgehärtet werden. Oder im Resin Transfer Moulding (RTM), bei dem die trockenen Faserstrukturen im entsprechenden Zuschnitt und nach Konstruktionsplan in die Form gelegt werden. Im folgenden Injektionsprozess werden sie dann mit Harz getränkt und durch Hitze zum Aushärten gebracht. Besonders das Layern, also das Auslegen der einzelnen Carbonschichten, erfordert Genauigkeit, Erfahrung und Geschick, wird hier doch Faser um Faser, Schicht um Schicht der Carbon-Lenker oder das Carbon-Laufrad aufgebaut.

Lückenlose Qualitätskontrolle: Nur einwandfreie Produkte kommen in den Verkauf

Nach dem Aushärten wird jedes Produkt penibel geprüft. Mit einem Endoskop werden beispielsweise die Lenker auch innen auf Fehler oder Unebenheiten untersucht. Nur konstruktiv perfekte Komponenten kommen dann in die optische Qualitätskontrolle, bei der kleinere Mängel ausgebessert werden. Produkte mit einer optisch fehlerhaften Carbon-Struktur, mit Blasen oder Beulen werden hier aussortiert. „Unsere Kunden erwarten rundum perfekte Komponenten und die wollen wir ihnen auch bieten“, lautet Mirkos Credo.

Unser Besuch bei BEAST Components hinterlässt uns restlos überzeugt, dass wir Euch mit dieser Marke absolut hochwertige Carbon-Komponenten anbieten können, die beeindruckend leicht und komfortabel, zugleich absolut stabil und sicher sind. 5 Jahre Herstellergarantie und lebenslanges Crashreplacement für den Erstbesitzer (Nachlass von 50 % auf den UVP) zeugen vom Vertrauen in die eigenen Produkte. Und so ist auch Christophs Commitment zu BEAST Components wenig überraschend:

„Ich bin lange Zeit nur Aluminium gefahren, aus Sicherheitsbedenken gegenüber Carbon. Nach dem Besuch bei BEAST Components sage ich nun: Ein gut gemachter Carbon-Lenker ist sicherer als ein Alulenker. Ich vertrau den Komponenten von BEAST.“

Eindrücke von unserem Hausbesuch bei BEAST Components