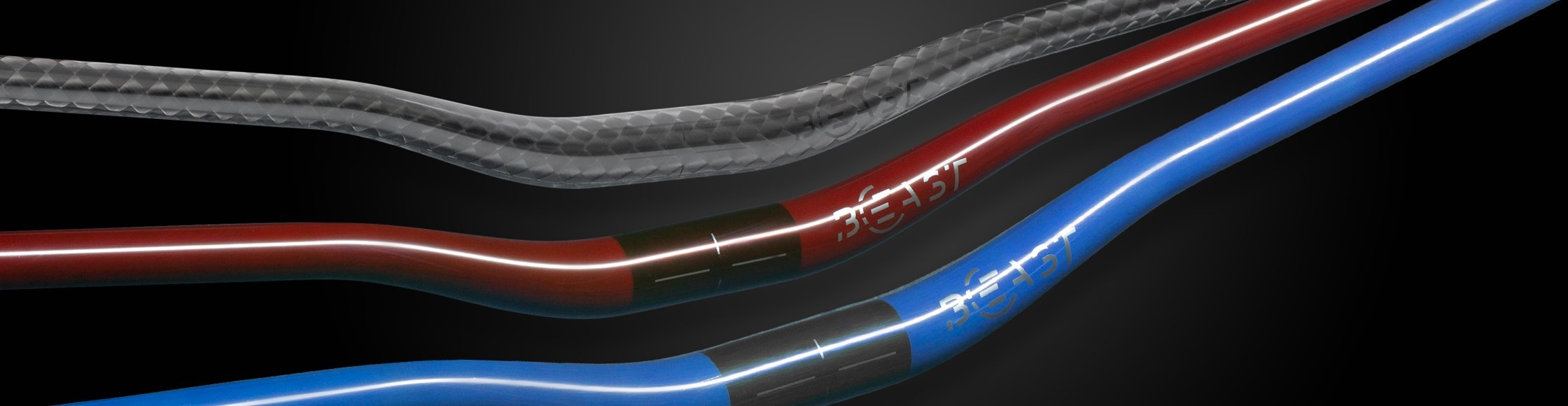

Componentes de carbono de alta calidad para tu bici Made in Germany

BEAST Components es una empresa joven con sede en Dresde, Alemania, que está totalmente dedicada al material carbono. Detrás de BEAST hay apasionados ciclistas de montaña que ponen sus conocimientos técnicos en construcción ligera y carbono con la profesionalidad concentrada de ingenieros experimentados en el desarrollo y la producción de componentes excepcionales para la bicicleta. Y el resultado es simplemente abrumador.

Pudimos comprobar personalmente la alta calidad de la producción de manillares, potencias, ruedas, sillines y tijas de sillín en la fábrica de Dresde. La fábrica de carbono está situada en la zona industrial al noreste de la capital sajona y se puede sentir tan pronto como se entra en el edificio de la fábrica: Aquí la pasión y la profesionalidad van de la mano.

Los cerebros y fabricantes de BEAST Components, en especial Mirko Filler, estudiaron y trabajaron en el Instituto de Construcción Ligera de la Universidad Técnica de Dresde antes de crear su propia empresa. Durante este tiempo, implementaron una gran variedad de proyectos para la industria automotriz y aeroespacial, y los componentes que desarrollan y producen para bicicletas en la actualidad se benefician de esta experiencia. "Lo que más me fascinó fue la coherencia con la que los métodos científicos se utilizan aquí para aprovechar de forma óptima las excelentes propiedades de las fibras de carbono para los productos", dice Christoph, quien estuvo visitando la fábrica en nuestro nombre. "A través de su enfoque científico en la construcción de los componentes, pueden llegar hasta los límites de lo que es físicamente factible, porque saben muy bien dónde se encuentran estos límites. El resultado son manillares o ruedas perfectas con un equilibrio óptimo entre peso, máxima seguridad y estética".

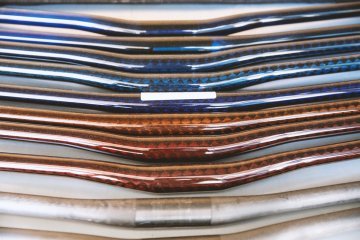

Y esta calidad de producción se puede ver en los componentes impecables: Los manillares, ruedas llantas y sillines solo son pulidos, de modo que las estructuras de fibra de las que están hechos los productos se pueden ver con claridad. Este método es implacablemente honesto y no permite ningún error durante el revestimiento. You see what you get - Puedes ver en tu manillar la precisión con la que se construyen las capas y lo limpio y exacto, por no decir enamorado de los detalles, que trabajan aquí.

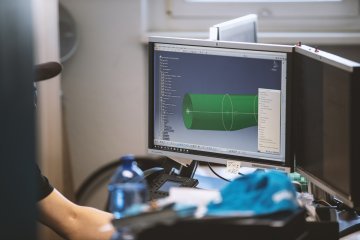

Pero antes de que llegue el momento y las piezas se pongan en forma, han pasado por un extenso proceso desde la idea inicial hasta la construcción del prototipo. Aún antes de que las primeras muestras salgan de un molde en BEAST Components, las propiedades de resistencia y deformación de los componentes se prueban en simulaciones complejas utilizando el método de elementos Finite. De esta manera, es posible calcular hasta el último detalle cómo se construyen los productos, cómo deben colocarse las capas individuales de fibras de carbono para lograr la mejor relación posible entre peso y estabilidad, flexión y amortiguación. "Sabemos ya antes de la prueba práctica en nuestros bancos de pruebas que nuestros componentes resistirán", dice Mirko con el optimismo sereno de aquellos que saben exactamente lo que hacen y que conocen el rendimiento de sus productos. No son sólo sus propios bancos de pruebas los que le muestran diariamente los esfuerzos que los componentes pueden soportar sin sufrir daños. Institutos de pruebas independientes como el Instituto Zedler en Ludwigsburg o EFBE Prüftechnik GmbH en Walltrop también confirman la seguridad de los productos BEAST, que también están homologados para bicicletas de Downhill.

La producción de componentes en serie se lleva a cabo con absoluta precisión a tan sólo unas pocas habitaciones de distancia. Primero, se cortan las diferentes capas por computador. Dependiendo del producto, se producen en el proceso de autoclave de preimpregnado, en el que las estructuras de fibra preimpregnadas y enfriadas se colocan en el molde capa tras capa y según un plan de diseño preciso, tras lo cual se curan en el autoclave bajo temperatura y presión. O en Resin Transfer Moulding (RTM), en el que las estructuras de fibra seca se colocan en el molde correspondiente de acuerdo al corte y al plan de diseño. En el siguiente proceso de inyección son empapados con resina y endurecidos mediante altas temperaturas. Especialmente la estratificación, es decir, la disposición de cada una de las capas de carbono, requiere precisión, experiencia y habilidad, ya que aquí se construye fibra a fibra, capa a capa, el manillar o la rueda.

Después del curado, cada producto se ensaya meticulosamente. Con un endoscopio, por ejemplo, se controla también el interior del manillar en busca de defectos o irregularidades. Al control óptico de calidad sólo llegan aquellos componentes de construcción perfecta, en los que se reparan defectos menores. Los productos con una estructura de carbono con óptica defectuosa, con burbujas o abolladuras se eliminan aquí. "Nuestros clientes esperan componentes absolutamente perfectos y este tipo de productos son los que queremos ofrecerles", es el credo de Mirko.

Nuestra visita a BEAST Components nos deja completamente convencidos de que con esta marca podemos ofrecerte componentes de carbono de alta calidad que son impresionantes, ligeros y cómodos, y al mismo tiempo absolutamente estables y seguros. Una garantía de fabricante de 5 años y un Crashreplacement de por vida al primer propietario (50% de descuento basado en el precio al por menor recomendado) son prueba de la confianza depositada en los productos propios. Es por todo lo anterior que el compromiso de Christopher con BEAST Components no es ninguna sorpresa:

"Durante mucho tiempo, sólo utilicé aluminio debido a las preocupaciones de seguridad con respecto al carbono. Después de mi visita a BEAST Components digo ahora: Un manillar de carbono bien hecho es más seguro que un manillar de aluminio. Confío en los componentes de BEAST."

Impresiones de nuestra visita a BEAST Components